LATIHAN

MINGGU 4

DIKLAT

INTERAKSI ON-LINE (DIO) 2015

TEKNIK PEMESINAN BUBUT

Menyusun langkah kerja job sheet 4 (Membuat ulir segitiga luar/ dalam, mengalur dan memperbesar lubang)

1. Mesin dan peralatan yang digunakan

o Jenis mesin : Mesin bubut standart.

: Merk HMT type L1

: Three jaws self centering chuck

o Alat ukur : Vernier caliper 0,05

o Alat potong : Pahat ISO 6

: Pahat ISO 2

: Pahat Alur

: Pahat Ulir

: Twist drill ø20, ø23,5

o Alat bantu : Cekam bor

2. Jenis dan ukuran bahan

o Bahan benda kerja St 37 ø36 P: 100

3. Keselamatan kerja

a. Periksa alat - alat sebelum digunakan

o Alat bantu : Cekam bor

2. Jenis dan ukuran bahan

o Bahan benda kerja St 37 ø36 P: 100

3. Keselamatan kerja

a. Periksa alat - alat sebelum digunakan

b. Simpan peralatan pada tempat yang aman dan rapih selama dan sesudah digunakan

c. Gunakan alat-alat keselamatan kerja pada saat praktikum

d. Operasikan mesin sesuai SOP

e. Periksa kondisi mesin, pelumasan pada bed, eretan dan gearbox

f. Periksa ketersediaan air pendingin

4. Dasar teori/ rumus-rumus pendukung

o Rumus putaran mesin (n)

4. Dasar teori/ rumus-rumus pendukung

o Rumus putaran mesin (n)

Putaran (n) = kecepatan potong (Cs) / keliling benda kerja (π . d)

Cs = meter / menit

D = mm

Jika satuan ukuran Diameter menggunakan millimeter, maka Cs harus dikalikan 1000 untuk menyesuaikan besar satuan

o Rumus kecepatan pemakanan (F)

o Rumus kecepatan pemakanan (F)

Kecepatan pemakanan (F) = Besar pemakanan (f) x putaran (n)

o Rumus waktu proses pembubutan (tm)

Waktu proses bubut rata (tm) =

Panjang total bubut (L) = panjang pembubutan (l) + jarak start pahat (la)

o Rumus waktu proses pengeboran (tm)

Waktu proses pengeboran (tm) = panjang total pengeboran (L) /kec. pemakanan

L = L + 0,3 diameter mata bor

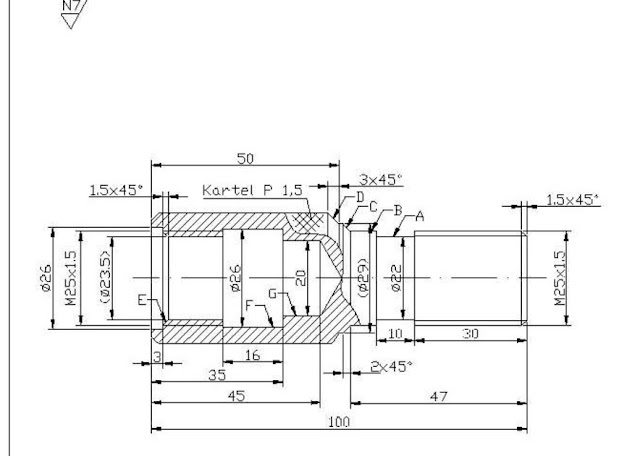

5. Gambar kerja

6. Langkah Kerja

1. Benda kerja hasil job 3 dicekam pada diameter 33 .

Teknik Dasar Pembubutan ULir Segitiga

a) Metoda Pemotongan Ulir Segitiga

Metoda Pemotongan ulir pada mesin bubut dapat

dilakukan dengan tiga cara diantaranya:

PemotonganTegak lurus terhadap sumbu

(dengan eretan lintang)

Yang dimaksud pemotongan ulir dengan cara

tegak lurus terhadap sumbu adalah, proses pembubutan ulir pemakanannya

dilakukan dengan cara posisi pahat ulir maju terus tegak lurus terhadap sumbu

sehingga pahat bubut mendapatkan beban yang lebih besar karena ketiga sisi mata

sayat melakukan pemotongan bersama-sama. Keuntungan cara pemotongan ulir

seperti ini adalah, lebih cepat, halus dan mudah cara melakukannya. Sedangkan

kekurangannya adalah, beban pahat lebih besar karena ketiga mata sayat pahat

bubut serentak melakukan pemotongan dan pahat cepat panas sehingga cenderung

cepat rusak. Cara pemotongan seperti ini disarankan hanya digunakan untuk

pemotongan ulir yang memiliki ukuran gang/kisar kecil.

Pemotongan Miring dengan menggeser

eretan atas

Yang dimaksud pemotongan ulir miring dengan

menggeser eretan atas adalah, proses pembubutan ulir pemakanannya dilakukan

dengan cara pahat dimiringkan sebesar stengah sudut ulir dengan memiringkan dudukan

pada eretan atas. Keuntungan cara pemotongan ulir seperti ini adalah, beban

pahat lebih ringan dan tidak cepat panas. Sedangkan kekurangannya adalah

prosesnya lebih lama dan hasil lebih kasar. Cara pemotongan seperti ini

disarankan hanya digunakan untuk pemotongan ulir yang memiliki ukuran

gang/kisar sedang.

Pemotongan Zig-zag

Yang dimaksud pemotongan ulir dengan cara

zig-zag adalah, proses pembubutan ulir dilakukan dengan cara pemakanan

bervariasi yaitu pemakanan sampai pada kedalaman ulir tidak hanya tegak lurus

menggunakan eretan lintang saja, melainkan pemakanan divariasi dengan menggeser

eretan atas sebagai dudukan pahat ulir arah kekanan atau kekiri. Keuntungan

cara pemotongan ulir seperti ini adalah hasil pembubutan dan beban pahat ringan

. Sedangkan kekurangannya adalah prosesnya lebih lama dan prosesnya memerlukan

ketrampilan khusus. Cara pemotongan seperti ini disarankan hanya digunakan

untuk pemotongan ulir yang memiliki ukuran gang/kisar besar.

b) Kedalaman Pemotongan Ulir

Untuk mendapatkan kedalamam ulir yang standar

pada proses pembubutan ulir segitiga, perlu memiliki acuan yang standar agar

prosesnya efisien dan hasilnya dapat memenuhi sesuai tuntutan pekerjaan. Dari

uraian materi sebelumnya telah dijelaskan bahwa, kedalaman ulir segitiga jenis

metris untuk baud (ulir luar) kedalamannya sebesar “0,61 mm x Kisar”, dan untuk

murnya (ulir dalam) kedalamannya sebesar “0,54 mm x Kisar”. Ketentuan lain

sebelum melakukan pemotongan ulir adalah, kurangi diameter nominal ulir sebesar

1/10.K atau d ulir = D nominal x 1/10 K.

6. Langkah Kerja

1. Benda kerja hasil job 3 dicekam pada diameter 33 .

2. Setel

benda kerja hingga putarannya stabil dan kencangkan cekam. 3. Atur kecepatan putarnya sesuai dengan diameter mata bor

4. Bor diameter 20 panjang 4

4. Bor diameter 20 panjang 4

5.Bubut dalam dengan pahat dalam diameter 26

panjang 16 menggunakan skala

nonius pada mesin sesuai gambar.

7.Mengulir

dalam M25x1,5.

8.Bubut

dalam diameter 26 panjang 3

10.

Benda kerja dibalik

11. Bubut

diameter 29 panjang 47

12. Bubut

diameter 25 panjang 45

13. Gunakan

pahat alur dan alur diameter 22 lebar 10

14. Chamfer

1,5x45, 2x45, 3x45, sesuai gambar.

15. Mengulir M25x1,5 setelah

mengatur roda gigi dan parameter untuk penguliran M25x1.5

16. Gunakan

kikir untuk membersihkan tatal tajam pada sisi sisi benda kerja

Bahan

|

Pahat Bubut HSS

|

Pahat Bubut Karbida

| ||

m/men

|

Ft/min

|

M/men

|

Ft/min

| |

Baja lunak(Mild Steel)

|

18 – 21

|

60 – 70

|

30 – 250

|

100 – 800

|

Besi Tuang(Cast Iron)

|

14 – 17

|

45 – 55

|

45 - 150

|

150 – 500

|

Perunggu

|

21 – 24

|

70 – 80

|

90 – 200

|

300 – 700

|

Tembaga

|

45 – 90

|

150 – 300

|

150 – 450

|

500 – 1500

|

Kuningan

|

30 – 120

|

100 – 400

|

120 – 300

|

400 – 1000

|

Aluminium

|

90 - 150

|

300 - 500

|

90 - 180

|

200– 600

|

Pemilihan angka Cs 80 sudah sesuai dengan table diatas, yaitu bahan yang dikerjakan adalah jenis baja lunak dengan menggunakan pahat jenis Carbida (ISO 6 dan ISO 2)

TABEL KECEPATAN PEMAKANAN UNTUK PROSES BOR

Kecepatan Pemakanan (mm/putaran)

|

Diameter Mata Bor (mm)

|

0,02 ÷ 0,05

|

< 3

|

0,05 ÷ 0,1

|

3 ÷ 6

|

0,1 ÷ 0,2

|

6 ÷ 12

|

0,2 ÷ 0,4

|

12 ÷ 25

|

Pemilihan angka kecepatan pemakanan (f) sudah sesuai dengan table diatas, yaitu untuk D: 6 ÷ 12 diambil f = 0,2; dan untuk D: 12 ÷ 25 diambil f = 0,4

Estimasi waktu pengerjaan adalah sebagai berikut:

Ø Estimasi waktu pengerjaan adalah sebagai berikut:

Ø Estimasi waktu pengerjaan adalah sebagai berikut:

PROSES A

1. Untuk pengeboran 1, Ø 20

n = 1000 Cs / π . d = 1000 . 25 / 3,14 . 20

= 398

rpm

L = 45 + 0,3 × 20

= 51

F = 0,2 x 398

= 79,6

tm = L / F

= 51 / 79,6

= 0,64 menit

2. Untuk pengeboran 2, Ø 23,5

n = 1000 Cs / π . d = 1000 . 25 / 3,14 . 23,5 = 338 rpm

L = 19 + 0,3 × 23,5

= 26,05

F = 0,4 x 338

= 135,2

tm = L / F

= 26,05 / 135,2

= 0,19 menit

3.

Untuk membubut

alur

dalam 1 dengan

diameter 26 mm,

n = 1/2 (1000 Cs / π . d)

= 1/2 (1000 . 80 / 3,14 . 26) = 490

rpm

n = 1/2 (1000 Cs / π . d)

=

L = 16

F = 0,05 x 490

= 24,5

tm = L / F

= 16 / 24,5

= 0,65 menit

4.

Untuk

membubut alur dalam 2 dengan

diameter 26 mm,

n = 1/2 (1000 Cs / π . d)

= 1/2 (1000 . 80 / 3,14 . 26) = 490 rpm

=

L = 3 + 2

= 5

F = 0,05 x 490

= 24,5

tm = L / F

= 5 / 24,5

= 0,20 menit

5. Untuk membubut ulir M25 x 1,5 (4

kali proses)

n = 1/3 (1000 Cs / π . d)

= 1/3 ( 1000 . 80 / 3,14 . 26) = 340

rpm

n = 1/3 (1000 Cs / π . d)

=

L = 16 + 2

= 18

F = 0,05 x 340

= 17

tm = L / F

= 18 / 17

= 1,06 menit

tm = 4 x 1,06 = 4,24 menit

PROSES B

PROSES B

6.

Untuk

membubut rata 1 dengan

diameter 25 mm,

n = 1000 Cs / π . d = 1000 . 80 / 3,14 . 30 = 850 rpm

n = 1000 Cs / π . d = 1000 . 80 / 3,14 . 30 = 850 rpm

L = 47 + 1 = 48

F = 0,05 x 850

= 42,5

tm = L / F

= 48 / 42,5

= 1,13 menit

7.

Untuk

membubut rata 2 dengan

diameter 29 mm,

n = 1000 Cs / π . d

= 1000 . 80 / 3,14 . 33 =775

rpm

n = 1000 Cs / π . d

=

L = 3 + 2

= 5

F = 0,05 x 775

= 38,75

tm = L / F

= 5 / 38,75

= 0,13 menit

8.

Untuk

membubut alur luar dengan

diameter 22 mm,

n = 1/2 (1000 Cs / π . d)

= 1/2 (1000 . 80 / 3,14 . 25) = 1020

rpm

n = 1/2 (1000 Cs / π . d)

=

L = 10

F = 0,05 x 1020

= 51

tm = L / F

= 10 / 51

= 0,20 menit

9. Untuk membubut ulir M25 x 1,5 (4

kali proses)

n = 1/3 (1000 Cs / π . d)

= (1000 . 80 / 3,14 . 25) = 340

rpm

n = 1/3 (1000 Cs / π . d)

=

L = 30 + 2

= 32

F = 0,05 x 340

= 17

tm = L / F

= 32 / 17

= 1,88 menit

tm = 4 x 1,88 = 7,52 menit

Waktu proses pengerjaan: 0,64 + 0,19 + 0,65 + 0,20 + 4,24

+

1,13 + 0,13 + 0,20 + 7,52 =

14,9 menit

Estimasi waktu untuk pemasangan benda =

2 menit

Estimasi waktu untuk pemasangan pahat =

6 menit

Estimasi waktu untuk setting dan ganti pahat (all proses) = 6 menit

Estimasi waktu total =

28,9 menit